機械、電気、光学機構等、ソフトを駆使したサンプル試作の製作

|試作|とは

お客様の要望をコミュニケーションを大切に具現化。

安全・安心をテーマにトータルシステム|試作|を提案。

■医療

レーザ光源を用いる治療機器、インターン用手術訓練用ツールの開発提供。

■大学研究室・研究所

研究に伴う特注設備機器及び、特殊部品パーツの製作。

■自治体

地域包括支援事業に用いる機器、器具等萬製品の製作。

■一般企業

電気・機械・熱・流体・光等の技術を基に部品・部材加工からシステム制御ソフトを含むトータルシステム試作を提供。

|試作屋窓口|部品・治具・筐体・システム|ものづくり受付窓口|

新しい商品の開発には、必ず世に存在しない新部材の要求が生まれます。その様な機械加工部品の製作機構の組立、電気に於いては、手作りプロート基板で実験し、要求特性が得られる事を確認した後、試作プリント基板を製作します。又、最近の試作依頼は、自己完結型のシステム依頼が多く他分野にわたる部材試作及びこれらをシステムとし組上げる際、高精度なセッティング(平行度、垂直度)を秒単位で要求される物も有り弊社では計測器等を揃えこれに対応しています。この様なことから現在の試作屋は、多岐に及ぶ技術分野を駆使し、総合システム製品に応戦している。

設計依頼⇒ 構想聞取り ⇒ 仕様提案 ⇒ 仕様決定 ⇒契約 ⇒設計⇒承認⇒制作⇒中間立会⇒最終立会⇒納品

生産ラインに必要な微小なセンサー設計から精密検査装置設計又これらを制御コントロールする制御盤設計を機械、電気、光学、ソフト技術等の経験を融合、お客様の描くイメージの具現化に弊社の安全・安心ものづくり設計技術をお役立て下さい。

|試作屋| ライン測長器の製品化モデル事例

ライン測長器とは、コード、ロープ、線、ビニールパイプ等の長さを正確且つ容易に測定できる機器を想定しました。一般にコードをお店に買いに行きますと、机の端から、定尺の所に傷を設けておき、被測定物(コード)を机の端から、目印の間を反復することで、測定しています。詳しくは以下をご覧ください。

企画相談から原理確認実験そして試作、デザインを施し商品化への工程とは

企画相談から商品化工程

■ 計測精度±2%とのコード、ロープ、ビニールパイプ等の長さ測定装置を電池駆動方式での製作依頼を受けました。

①

先ず、披測定物の長さを、回転に変換し長さ計測を実現する事と定め市販のエンコーダーを購入実現可能か原理確認実験を行った。

②

上記原理の確認が出来た事から、商品化システムを実現するために必要となるその他の全ての機構要素を盛り込み第一試作機を製作し、システムを支えるその他の要素技術の確認を行う。

③

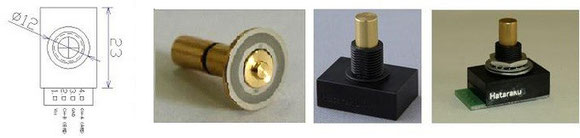

本システムの中心技術要素である、エンコーダの仕様精度を高める事とコスト削減を考え、実験に用いた市販エンコーダを不採用とし、弊社の光技術と、エッチング技術を生かし、独自の光反射式エンコーダの超小型エンコーダの商品化をも念頭に精密エンコーダーの開発を行った結果目的を達するエンコーダを誕生させた。筐体は、プラスチック成型し、エンコーダを全て自給出来るようにした。

④

平行して、エンコーダーのケース及びケース内に収納されれる光源、ディテクター、反射円盤及び回路基板等の設計を同時進行させ、各部品の製作を行い組立を行った。本システムの要となるエンコーダの機能評価を行い耐久性までを確認、固有商品として販売可能な超小型コンパクトなエンコーダの商品化を実現。

⑤

筐体内部に実装される機構要素部品の設計製作と合わせ、第一モックの設計を同時進行させ部材と筐体の融合性を確認しながら効率的設計を進めた。

⑥

商品化を踏まえライン計測器の外観デザインを何種類も製作し、使って戴くお客様の気持と製作過程に於ける加工及び組立効率と、時代にマッチした形状、カラー等の考え得る4次元検討の末、依頼者と弊社スタッフの間で、1枚のイラストを選択、問答の結果洗練されたと思われる時点でデザインを3D表現し、モック製作DATAが誕生する。

⑦

筐体内部に実装される精密板金部品

⑧

筐体内部に実装される精密機械加工部品及びエッチング加工によるコードホイール

⑨

筐体内に実装される基板設計、電気回路基板作成及び電気光学部品

⑩

製作された試作板金、機械、電気部品等の配置確認及び機能、動作確認を第一試作モックを用い実施した。

⑪

正式な金型設計を行い金型を製作。製品化に用いる材料と同等の材料を用い透明な筐体を作成、動作時の内部動作を確認しながら、部品の細部にわたる不具合いが無いかを確認した。

⑫

ユーザー指定色にて、正式な製品型を製作。

⑬

筐体ケース内に全ての部材組み込んだ状態

⑭

試作1号機の完成です。

ものづくりで成功を収める為に是非一読戴、ご依頼下さい。

(

試作依頼・開発等ものづくりのご相談 問い合わせ。DATA及び図面は、laser@yhtc.co.jpへお送り下さる様お願い致します。

安全安心ものづくりに活用下さいYHTCの技術

【試作屋】【機械屋】【板金屋】【基板屋】【半導体レーザー制御用機器】【モック屋】【プラスチック成型】

国立環境研究所 情報通信研究機構電磁波研究所 近畿大学機能光回路研究室 株式会社OptoComb クラウドサービス 産業総合技術研究所 東京大學香取研究室 計量標準・標準物質 東京大學吉岡研究室 東北大学高・清水・伊東研究室 電気通信大学美濃島研究室 横浜大学洪・赤松研究室 徳島大學安井・南川研究室 宇都宮大学山本研究室 名古屋大学西澤研究室 慶應大学長谷川研究室/渡邊研究室 東邦大学理学部物理学科量子エレクトロニクス教室 東海大学遊部研究室 国立研究開発法人 量子科学技術研究開発機構 京都大学工学研究科電子工学専攻光量子電子工学分野野田研究室 東京大學先端科学技術研究センター岩本研究室 東京科学大學林文博研究室 慶應義塾大学太田泰友研究室

YHTC Co.,Ltd

半導体レーザ /半導体サーモ・モジュール制御要素部材

半導体製造設備ラインの延命保守サービス

|レーザドライバー|ペルチェドライバー|サーモモジュール|

|ヒートシンク|半導体レーザソケット|温度センサー|

|LDパイプソケット|レーザマウンター|卓上恒温槽|

|半導体レーザ/光送受信(O/E.E/O.変調)実験システム|

YHTC Co.,Ltd

半導体レーザ /半導体サーモ・モジュール制御要素部材

半導体製造設備ラインの延命保守サービス

|レーザドライバー|ペルチェドライバー|サーモモジュール|

|ヒートシンク|半導体レーザソケット|温度センサー|

|LDパイプソケット|レーザマウンター|卓上恒温槽|

|半導体レーザ/光送受信(O/E.E/O.変調)実験システム|